Intelligentes Leben

KOMPLEXITÄT ALS KRAFTWERK

WER SAGT, DASS MAN KOMPLEXITÄT REDUZIEREN MUSS? BPW ZEIGT, WIE MAN KOMPLEXITÄT BEHERRSCHT UND ALS RESSOURCE FÜR INNOVATIONEN NUTZT – DIE IM ERGEBNIS ALLES EINFACHER MACHEN. DAS KLINGT PARADOX, ERÖFFNET DEM FAHRZEUGBAU UND -BETRIEB JEDOCH GANZ NEUE PERSPEKTIVEN.

Die Herstellung von Fahrwerken, der Bau von Fahrzeugen, der alltägliche Einsatz und die Wartung sind jeweils hochgradig spezialisierte Disziplinen. BPW bildet die Schnittstelle zu allen Phasen und Teilnehmern entlang eines komplexen Lebenszyklus, der arbeitsteilig organisiert und unüberschaubar vielfältig ist: Medikamente, Erdaushub, Flüssiggas, Bananen oder Windradflügel … jedes Transportgut verlangt nach optimierten Transportlösungen. Wie schafft man daraus ein intelligentes, lernendes und vor allem effizientes Gesamtsystem? Sven Pielen, Leiter Produktentwicklung Standardfahrzeugsysteme, leitete die Entwicklung des neuen Fahrwerksbaukastens und zitiert dazu den Ökonomen Peter Drucker:

„Um Wissen produktiv zu machen, müssen wir lernen, sowohl den Wald als auch den einzelnen Baum zu sehen. Wir müssen lernen, Zusammenhänge herzustellen.“

BORN DIGITAL: DAS LEBEN EINES FAHRWERKS IM GESAMTBILD

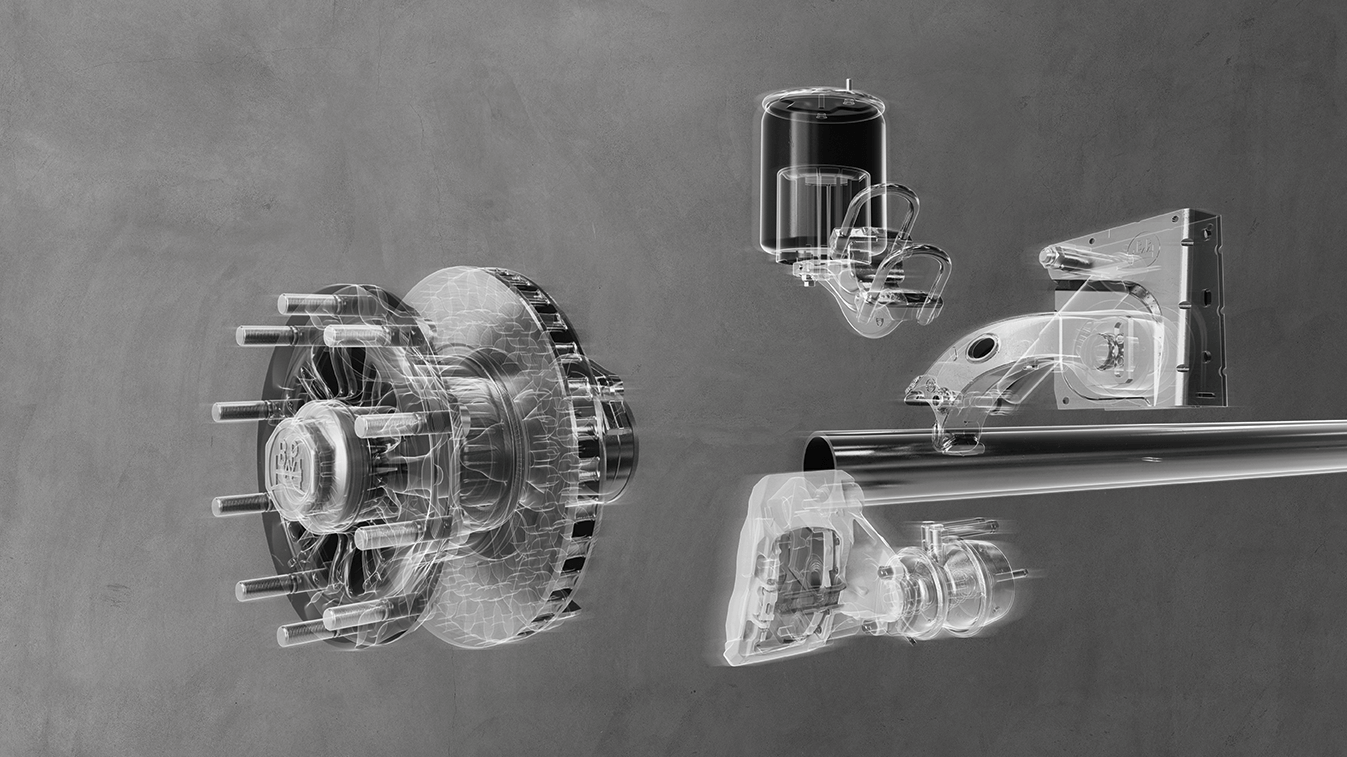

Die große Infografik auf den folgenden Seiten zeigt, wie BPW diesen Zusammenhang herstellt. Er beginnt mit der Geburt aller Einzelkomponenten als „digitaler Zwilling“, der alle physikalischen Eigenschaften und Kombinationsmöglichkeiten kennt. Der digitale Zwilling beschleunigt die Entwicklung, indem Fahrwerke am Rechner simuliert und getestet werden, bevor sie in den realen Versuch gehen. Dr. Dirk Nötzke, Leitung Product Data Management: „Seine digitale DNA vereinfacht auch die Konfiguration und Bestellung, durch die BPW langwierige Prozessschritte beim Fahrzeugbauer auf wenige Mausklicks reduziert.“ Sie liefert zukünftig auch die Daten für die Parametrierung der Bremsanlage, die bislang für jedes Fahrwerk einzeln berechnet werden muss. Und schließlich steuert sie den kompletten Produktionsablauf – wobei es erstmals dem Fahrzeugbauer überlassen bleibt, ob er von BPW komplett vormontierte Module beziehen möchte oder das Fahrwerk im eigenen Werk aus einem Baukasten zeitsparend selbst zusammenfügt und so flexibel in der Variantengestaltung wird.

Möglich wurde das Baukastenkonzept durch einen konstruktiven Geniestreich: „Wir ermöglichen eine höhere Varianz an Fahrwerken mit einer geringeren Varianz an Einzelteilen“, erläutert Sven Pielen, „der Schlüssel liegt in einem neu entwickelten und zum Patent angemeldeten Laserverfahren, durch das sich das Zusammenspiel von Luftfederung und Achse flexibel gestalten lässt. Die Auslegung des Fahrwerks kann so auch spät im Montageprozess festgelegt werden – das versetzt den Fahrzeugbauer in die Lage, praktisch auf Zuruf ein kundenindividuelles Fahrwerk vor Ort zusammenzusetzen. Das System ist so robust, dass es nicht mehr zwischen Onroad- und Offroad-Auslegung unterscheiden muss.“

DIE DIGITALE DNA ERSCHLIESST NICHT NUR DEM FAHRZEUGBAU NEUE MÖGLICHKEITEN

Sie begleitet das Fahrzeug ein Leben lang. Selbst 30 Jahre nach Auslieferung lässt sich seine Entstehung detailliert nachvollziehen – der „genetische Code“ ist in jedes Einzelteil eingraviert. Torsten Schubert vernetzte das Konzept mit dem Geschäftsfeld Mechatronik: „So heben wir die markentypische Wartungsfreundlichkeit unserer Fahrwerke auf eine neue Stufe: Die Werkstatt identifiziert und bestellt Ersatzteile in Sekunden, z.B. per Smartphone und Tablet; auch Handbücher und Montageanleitungen stehen digital und mobil bereit.“ Die Informationen, die BPW so laufend über den Fahrbetrieb gewinnt, fließen wieder direkt in die Entwicklung ein: Das Baukastenkonzept ermöglicht erstmals eine fließende, permanente Weiterentwicklung in jedem Detail – anstelle der branchenüblichen Entwicklungszyklen, die im Schnitt sieben Jahre dauern. Auf diese Weise steht jedes BPW Fahrwerk immer für den neuesten Stand der Technik.

Entwicklung bei BPW

Jedes einzelne Bauteil besitzt ein digitales Gegenstück, aufgeladen mit Informationen über seine technischen Eigenschaften, Einsatz- und Kombinationsmöglichkeiten. Es besitzt sogar ein Gedächtnis.

Konfiguration beim Fahrzeughersteller

Aus zehn Billionen möglichen Varianten konfiguriert der Fahrzeugbauer mit wenigen Klicks ein Fahrwerk online, das exakt den Anforderungen seines Kunden entspricht. Das gelingt sogar Anfängern - und macht Profis kreativer. Die CAD-Daten des Fahrwerks können per Download direkt für die Fahrzeugkonstruktion ausgeleitet werden. In Zukunft liefert BPW dazu die Daten für eine automatische Parametrierung des Bremssystems.

Bestellung

Der Einkäufer bestellt das fertig konfigurierte Fahrwerk per Mausklick: Der Konfigurator bietet direkte Bestellfunktionen sowie Schnittstellen zum ERP-System des Kunden und zur Produktion bei BPW.

Komponentenfertigung

Mit der Bestellung entsteht die digitale DNA des Fahrwerks: Ein QR-Code entschlüsselt den kompletten technischen Inhalt, steuer den Produktionsprozess und unterstützt auch bei Wartung und Ersatzteilservice.

Wählen Sie Ihren Montageweg

Fahrwerksmontage bei BPW

BPW ist Vorzeigeunternehmen des Bundeswirtschaftsministeriums für Industrie 4.0: Das zeigt sich auch bei der hochpräzisen Montage von kompletten Fahrwerksmodulen.

Modulmontage beim Fahrzeughersteller

Wann, wie, wohin und in welchem Montagegrad BPW fertig vormontierte Baugruppen anliefert, kann der Fahrzeughersteller vorab per Online-Konfigurator festlegen.

Fahrwerksmontage beim Fahrzeughersteller

BPW stellt auf Wunsch die komplette Montageanlage zur Verfügung - als Mietmodell oder Pay-per-Use - und betreibt ein digitalisiertes Lager, das automatisch für Nachschub sorgt.

So kan der Fahrzeughersteller die Fahrwerksmontage aus dem BPW Baukasten auch direkt in das eigene Werk integrieren. Das verkürzt die Abrufzeit von zehn Tagen auf bis zu zwei Stunden.

BPW hat das Fahrwerk so konzipiert, dass die genaue Auslegung sehr spät im Produktionsprozess festgelegt wird. Das bedeutet: Montage in Echtzeit, kürzere Lieferzeiten, höhere Flexibilität, geringere Lagerkosten.